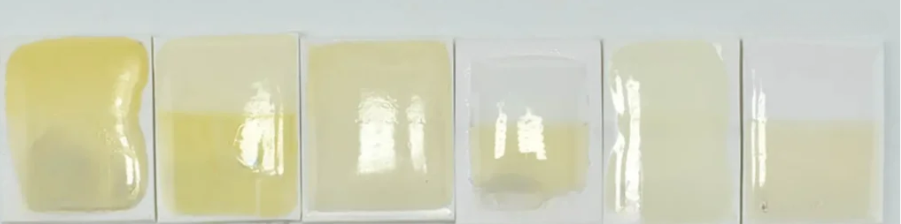

透明UV 胶粘剂因其快速固化和持久粘合性能,在从电子制造到医疗应用等各个行业中都必不可少。然而,随着时间的推移,使用 UV 胶粘剂的应用可能会出现变色,即固化的胶粘剂变黄。这种现象会严重影响产品的功能性能和美观度。那么,为什么 UV 胶粘剂会变黄,以及如何有效解决这个问题?深入研究本文,探索 UV 胶粘剂变黄的关键因素,并找到缓解和预防它的方法!

胶粘剂发黄的原因

UV胶黄变现象是指原本透明的胶水在使用过程中,由于各种因素的影响,逐渐变色。以下是造成UV胶黄变的一些主要原因:

紫外线稳定剂的降解:为了保护紫外线粘合剂免受紫外线 (UV) 的影响,在粘合剂配方中添加了紫外线稳定剂。然而,长时间暴露在紫外线下会使这些稳定剂降解,降低其保护效果。结果,粘合剂开始变黄,失去其原有的透明度。

氧化反应: UV 胶粘剂中的成分(例如树脂和添加剂)在暴露于光线和空气中的氧气时容易发生氧化。氧化会产生过氧化物结构和自由基,导致透明材料变色。氧气对含有不饱和双键或易氧化功能团的材料具有特别大的破坏作用。在高温下,氧化反应会加速,甚至像 CC 这样的稳定单键也会被分解,从而导致黄变过程。长时间暴露在强光或高温下会进一步加剧氧化,使黄变更加严重。

暴露在光线和高温下:当紫外线粘合剂长时间直接暴露在阳光或强烈的人造光下时,光线中的紫外线会引发氧化反应,导致变色。

固化过程:

▶过度固化:固化过程中,光强度过高或曝光过度会增加变黄的风险。

▶固化不足:另一方面,光照强度不足或固化时间不足会导致粘合剂中的光引发剂未发生反应。随着时间的推移,这些未反应的成分与环境因素相互作用,导致粘合剂变黄。

预防和解决紫外线粘合剂黄变的解决方案

针对UV胶黄变问题,拜高高材建议制造商采取以下几种措施来有效防止此现象:

选择高品质 UV 粘合剂: 使用信誉良好且可靠的供应商提供的 UV 粘合剂有助于最大程度地降低变黄的风险。低质量的粘合剂可能含有不稳定的成分,随着时间的推移容易氧化和变色。

控制固化条件: UV 胶粘剂固化过程必须严格控制光强度、曝光时间和波长。这些参数应与所使用的特定 UV 胶粘剂相匹配。光强度不正确、波长不合适或曝光时间过长或过短都会导致胶粘剂变黄。

避免阳光直射:将粘合剂存放在阴凉处,远离阳光直射,以限制紫外线照射。这可减少变黄过程并延长产品使用寿命。

检查粘合剂的抗紫外线性能: 选择紫外线粘合剂时,用户应向胶黏剂厂家核对信息,以确保产品具有足够的抗紫外线性能。

控制紫外线粘合剂黄变的过程就是管理粘合剂的老化过程。然而,这个过程非常复杂,受多种因素影响,因此很难在所有情况下都实现理想的预防。